La sorpresa es quizá una de las primeras reacciones que manifestamos a la hora de toparnos con nuevos inventos, pero muchas veces no llegamos a conocer realmente el tiempo de investigación necesario para llegar a ese fantástico resultado. Algo así, debió de sentir la gente en 1876 al ver el primer motor a gas de Deutz AG, diseñado por Nikolaus Otto. Este motor no era el primer diseño relativo a esta tecnología, Lenoir o el padre Barsanti habían comenzado sus desarrollos a principios de dicho siglo, pero si se trataba del primer motor a gas capaz de comprimir la mezcla en el cilindro.

La compresión aparecía de esta forma en el nuevo ciclo termodinámico de 4 tiempos que lleva el nombre de su principal inventor. Este nuevo concepto se hizo imprescindible en todos los motores de combustión interna que fueron patentándose en el mercado, incluido en el motor de Benz para su triciclo.

Cabe por tanto pensar que antes del gran invento del señor

Otto, que pasó a los anales de la historia de la termodinámica por culpa de

Gottlieb Daimler, el gas de trabajo mezclado con aire combustionaba en un

cilindro de doble efecto a presión atmosférica. El consumo de dichos motores a

gas era muy elevado ya que la expansión del pistón no aprovechaba casi nada la

entalpía de la mezcla.

|

| En 1863 Lenoir aplicó su motor a un triciclo creando un automóvil del tipo que se ve en la foto. |

Uno de los intentos por tratar de conseguir una compresión

del gas de trabajo fue el Ready Engine de George Brayton. El motor usaba un cilindro específico

para la compresión, un depósito presurizado intermedio y un cilindro de

potencia, donde se realizaba el encendido de la mezcla y la expansión del

pistón. La combustión, gracias al depósito, se producía de forma isóbara siguiendo

un ciclo termodinámico que posteriormente fue utilizado en las turbinas de gas

a mediados del siglo XX. Este motor, al realizar la compresión externamente al

cilindro de potencia, ha pasado a la historia en 1872 como el primer motor

sobrealimentado mediante un compresor volumétrico.

Los motores Brayton llegaron a ser equipados en los nuevos

automóviles estadounidenses Selden, pero no tuvieron un gran recorrido

comercial en favor de los propulsores a gas de 4 tiempos gestados por Otto en

1876. La evolución del nuevo corazón de los carros de caballos seguiría su

curso mejorando el encendido y la deflagración centrada en el PMS gracias a

Karl Benz y Robert Bosch, pero sobre todo Gottlieb Daimler. Tras el diseño del

primer motor Daimler a gas capaz de comprimir cerca del límite de picado, el

ingeniero de Cannstatt se percató de que el aumento de la presión en la admisión permitía al motor otorgar mayor potencia y por tanto ser de menor tamaño, implementando

en 1885 un compresor volumétrico Roots a la entrada del cilindro.

|

| Motor Brayton modificado por Dugald Clerk con cilindro de bombeo, el de la izquierda, que permite incrementar la compresión en el gas antes de entrar en el cilindro de potencia, el de la derecha. |

Renault no llegó a implementar esta patente en sus

voittures, pero Alfred Büchi en 1905 desde el mundo de la aviación llegó a

patentar, y fabricar en 1915, una turbina axial impulsada por el escape de un

motor de pistones y un compresor axial montado en un eje común a la turbina que

permitía comprimir la admisión antes de entrar al motor. De esta forma se

conseguía mantener el rendimiento volumétrico a gran altura a pesar de la

reducción de la densidad del aire. Este es considerado el primer motor

sobrealimentado mediante un turbocompresor.

Por tanto, el siglo XX fue testigo de la implementación de

dos modelos de sobrealimentación en automoción y supondrán una fuerte rivalidad

que se vivirá especialmente en los años 80. Pero antes de llegar a ahí veamos

un poco como funcionan estas dos tecnologías junto con sus ventajas frente a

frente.

Principio de funcionamiento de la sobrealimentación

El primer concepto que tiene uno en mente cuando le hablan de compresión es una jeringuilla con el dedo puesto en el extremo de salida y haciendo fuerza en el vástago. Esta compresión tan primaria se basa en los postulados de Boyle Mariotte, donde un gas ideal reduce su volumen y aumenta su presión a temperatura constante. Este principio puesto en práctica a nivel industrial se ha intentado conseguir mediante el empleo de compresores volumétricos y dinámicos.

Los volumétricos pueden ser a su vez de dos tipos, bien los

que obtienen la compresión mediante un proceso alternativo como es el caso de

los típicos compresores de aire que pueden contar con varias etapas, o bien la

compresión se obtiene mediante un proceso rotativo. Destacando entre estos

últimos a los de paletas, los de tornillo, los de tipo Scroll, los de anillo

líquido y los más usados en automoción, los Roots.

|

| Clasificación de los compresores según su diseño. |

A su vez, dada la alta velocidad del flujo se puede considerar un proceso cuasiadiabático, al no haber tiempo para poder intercambiar calor con el entorno. Consecuentemente, la curva que describe la compresión se encontrará entre la curva isoterma con coeficiente politrópico igual a uno y la curva adiabática reversible o isentrópica. De esta forma se puede definir un rendimiento isotermo, parámetro fundamental a la hora de elegir un compresor, cuanto mayor sea dicho rendimiento menor será el área encerrada por el ciclo y por tanto menor el trabajo a aportar para comprimir el gas.

Realizando de nuevo un análisis termodinámico, tal y como se

ha hecho con los volumétricos, se llega a procesos que también son politrópicos,

aunque en este caso la compresión se realiza con coeficientes politrópicos

superiores a γ, consiguiendo acercarse a saltos isentrópicos en lugar de

isotermos. Es decir, el rendimiento isentrópico es el parámetro fundamental de

elección de un compresor centrífugo. En el caso de la turbina centrípeta, el proceso

es idéntico pero visto como una expansión en lugar de una compresión. El par

aportado en el eje central del rodete de la turbina es transmitido en el otro

extremo al rodete del compresor. Esto implica que el salto entálpico de los

gases de escape en la turbina sea igual al del compresor, pero con mayor caudal

en la turbina implicando esto un aumento en sus dimensiones.

En lo que respecta al aspecto mecánico de los compresores

volumétricos, como se ha mencionado, han sido muy diferentes en sus

planteamientos. El compresor de émbolos es en esencia un motor de pistones con

funcionamiento invertido y sin ninguna combustión en el proceso. En el caso de

los compresores de tornillo un eje principal contiene una polea que recibe par

del cigüeñal. Gracias a dos ruedas dentadas el movimiento es transferido de

dicho eje al eje complementario, pudiéndose así ejecutar el proceso de

compresión en el que el gas a presión atmosférica entra por un extremo del

compresor y sale por el extremo opuesto a mayor presión.

A la izquierda un compresor de tornillo seccionado donde pueden verse los engranajes que transmiten el movimiento del eje macho al hembra, mientras que la recepción del par se realiza por la parte trasera en el eje macho. A la derecha una foto de los dos ejes y una clara muestra de la efectividad de este compresor al anular los espacios perjudiciales. Los filetes de ambos ejes se van estrechando conforme el fluido llega al otro extremo logrando de esta forma dotar al compresor de compresión interna.

Los compresores de paletas cuentan con un rotor movido por

un eje conectado con el cigüeñal del motor y formado por diversas acanaladuras

en las que se encuentran unas paletas que se desplazan sobre el eje de dichas

ranuras. El conjunto se encuentra a su vez encerrado en una carcasa cuyo centro

geométrico no coincide con el del rotor, de forma que al girar este el espacio

libre con la carcasa se va estrechando con el giro. El gas que entra por la

zona de mayor sección empieza a ser troceado por las paletas en cachos más

pequeños que al girar el rotor son conducidos a las zonas más estrechas antes

descritas, consiguiendo así mayor presión para salir por el conducto de salida.

A la derecha una imagen de un compresor de paletas seccionado donde se puede ver la excentricidad del rotor respecto del estator. A la izquierda una imagen de un rotor con las paletas en sus respectivas ranuras, el eje que sobresale detrás es el que transmite el par necesario para la compresión.

Los compresores de tipo Scroll están formados por dos dobles semielipses donde una de ellas se desplaza circularmente respecto de la otra que está fija. El eje de la parte móvil recibe el par del motor a través de poleas o engranajes. La ventaja de este sistema yace en el bajo volumen perjudicial que permite aumentar el rendimiento volumétrico a la par que reduce las vibraciones frente al resto de compresores. Gracias a su diseño tan compacto y eficiencia el par aportado por el motor para la compresión se reduce notablemente. Los problemas aparecen en la fabricación de las espirales ya que se requieren tolerancias muy ajustadas con formas bastante complejas para un torno sin control numérico.

Finalmente, los compresores Roots poseen elementos mecánicos

muy similares a los de tornillo, así como reciben y transmiten la fuerza en los

dos ejes de igual forma. La diferencia yace en la forma de los lóbulos de ambos

ejes y en que la compresión del gas de entrada se realiza gracias al empuje del

lóbulo por parte del gas de descarga. Es decir, estos compresores carecen de

compresión interna y se requiere mayor energía para poder comprimir dando lugar

a un peor rendimiento isotermo. A pesar de ello es el tipo de volumétrico más

utilizado en automoción, en detrimento del de tornillo, ya que permite alcanzar

mejores compresiones desde bajo régimen de giro del motor uniformando la curva de par motor. De esta forma la

potencia extra aportada por los compresores que cuentan con compresión interna

se obtiene a altas revoluciones.

A la derecha imagenes de los ejes de un compresor Roots con dos y tres lóbulos, el resto de componentes mecánicos es muy similar a los de un compresor de tornillo. La principal diferencia con respecto al resto de volumétricos yace en que el fluido de descarga ha de comprimir al fluido de entrada dado que no posee compresión interna. Este fenómeno incrementa el par demandado para comprimir tal y como se puede ver en el diagrama p-V de la izquierda que muestra una compresión no politrópica. El incremento de temperatura en el proceso sería también mayor que en el resto de los volumétricos y alcanzaría incrementos similares a los de un compresor centrífugo.

Ventajas y desventajas de los distintos tipos de

sobrealimentación

Tras haber analizado de forma superficial los distintos tipos de sobrealimentación, es evidente que la mayor de las virtudes se encuentra en la posibilidad de aumentar la presión del gas en la admisión. Así se posibilita un incremento del rendimiento volumétrico que permite desplazar el diagrama termodinámico del motor hacia arriba de forma que la fase de admisión del ciclo pasa a colocarse por encima de la presión atmosférica no siendo este área negativa.

En ambas fotos se puede observar, en un diagrama p-V, el desplazamiento hacia arriba de todo el ciclo Otto (a la izquierda) y Diesel (a la derecha) al introducir la sobrealimentación a un motor atmosférico. Gracias a este proceso también se invierte el área encerrado por la admisión y el escape pasando a ser dos tiempos del ciclo que también aportan energía en lugar de consumirla del sistema. La línea discontinua en los diagramas muestra la presión atmosférica.

Aunque esta ventaja resulte escueta, hemos de tener en

consideración que a raíz de esto se pueden sacar muchas otras ventajas. Para

empezar, se puede disminuir la cilindrada del motor para alcanzar el mismo

régimen de potencia que si fuese atmosférico. De esta forma se reduce el peso

del grupo propulsor, la cantidad de material utilizado, el precio del automóvil

y sobre todo el consumo de combustible.

Otra gran ventaja está en los motores de encendido por

compresión (MEC), ya que estos requieren elevadas relaciones de compresión para

conseguir autoinflamar la mezcla y la sobrealimentación permite incrementar el

par motor, punto débil de este tipo de motores. De hecho, los primeros

compresores Roots que se diseñaron para motores de combustión interna fueron

empleados en motores diésel de 2 tiempos. En automoción principalmente gracias

a los turbocompresores, los MEC pudieron disminuir su tamaño y peso a la par

que mejoraban sus bajas prestaciones.

Por otra parte, no todo son ventajas y esta vez nunca mejor dicho…Aunque la sobrealimentación permita incrementar los resultados de par y potencia de un motor atmosférico, estos beneficios solo se pueden conseguir en situaciones concretas de conducción. Los compresores volumétricos consiguen salir mejor parados en este campo, ya que consiguen unos niveles de compresión mucho mayores que los turbocompresores en su zona de trabajo óptimo. En el caso de los Roots se aporta compresión al ralentí dotando al motor de potencia cuasiinstantánea. Los compresores de tornillo y de paletas aportan par a alto régimen, zona en la cual el Roots empieza a tener más pérdidas.

Los turbocompresores por su parte están en tierra de nadie y

dependen mucho del diámetro de los rodetes del compresor y turbina dando un

rango de trabajo relacionado con la energía en forma de presión y temperatura

que posean los gases de escape, y no en función de un rango de rpm del motor

como falsamente se ha hecho creer a la gente. Si el diámetro de los rodetes es

pequeño dicho turbo podrá soplar a baja carga y si es grande soplará a alta

carga, provocando un retraso de la entrada de dicha compresión al motor, esto

es lo que es conocido como turbo-lag.

Otras de las desventajas muy serias que tienen lugar al implementar turbocompresores en motores de encendido provocado aparece al aumentar cada vez más el régimen y el grado de carga de los gases de escape, llevando al turbo a soplar a mayor presión. Este fenómeno de aumento de la presión de soplado puede inducir un aumento de la temperatura en la admisión, ya que las compresiones adiabáticas siempre llevan consigo un aumento de la entropía y por tanto la temperatura sube mucho más de lo que sube la presión. Esto no solo reduce la eficiencia termodinámica del motor, sino que calienta la culata e induce una autodetonación incipiente, esto es lo que se conoce como picado del motor.

Finalmente, una desventaja que aparece en la

sobrealimentación es la temperatura que ya ha sido mencionada anteriormente. Esto

es un grave problema especialmente en motores de encendido provocado, por la

alta temperatura de los gases de escape, exigiendo materiales de alta

resistencia a la fluencia en todas las piezas de la turbina, del eje, de los

rodamientos de este y siendo necesario lubricar la zona incluso en algunos

casos con su propio cárter. Por otra parte, la temperatura se incrementa en todas

las compresiones adiabáticas y en especial en las turbomáquinas donde el salto

entálpico es mayor si cabe, esto reduce el rendimiento termodinámico del motor.

Los primeros pasos de la sobrealimentación en automoción

Conocido el funcionamiento y función de la

sobrealimentación, las marcas han intentado a lo largo de la historia mejorar

los inconvenientes de dichos sistemas. En primer lugar, se ha de decir que la

implementación de los turbocompresores en el automóvil vino muy ligada al

avance en los diseños de turbinas de gas para aviación después de la 2ª guerra

mundial. Esto supuso que toda la sobrealimentación anterior a dicha contienda

bélica fuese monopolizada por los compresores volumétricos.

Como se mencionó anteriormente, el primer compresor

volumétrico fue de pistones en 1872, pero es evidente el peso y las dimensiones

que este requiere reduciendo mucho las expectativas de que esta tecnología

prosperase, como fue el caso. En lo que concierne al compresor Roots, este fue

el siguiente en ser utilizado, en motores de combustión interna de Daimler en

1885, habiendo sido traída la idea de un alto horno. A partir de aquí la

implementación de compresores Roots en automoción fue descartada, ya que las

carreras que estaban gestándose en aquel momento no precisaban de altas prestaciones debido al mal estado de los caminos, haciendo que las velocidades

medias fueran más bien ridículas.

Sería ya en el siglo XX, cuando tras las copas Gordon-Bennett

en Europa y las Vanderbilt en EEUU los circuitos pasaron de realizarse entre

ciudades a realizarse en circuitos cerrados. Este cambio supuso una revolución

en el mundo de la competición de principios de siglo que permitió empezar a

pensar en records de velocidad de forma más extendida. Esto dio pie a mejoras

en prestaciones de los automóviles de carreras con el aumento de la cilindrada

del motor, el cambio de la posición de las válvulas y los motores multiválvulas.

Los volumétricos seguían sin tener cabida aún.

Todo cambió en los años 20, cuando varias marcas casi al unísono empezaron a mostrar interés por estos sistemas de compresión tras la limitación de las cilindradas en competición. La primera marca en implementar un volumétrico en competición fue Fiat con el 805 en 1923. La idea tuvo tan buen resultado, que rápidamente otros constructores copiaron la idea, dejando a Fiat sin tiempo para obtener éxitos destacables.

A la izquierda se puede observar una representación esquemática del accionamiento del Roots utilizado por Fiat en el motor 406 v12 en el que destacan las culatas de flujo cruzado, algo muy raro de ver en motores de carburación pero necesario según el diseño de esta sobrealimentación. A la derecha una sección del mismo motor en la que se puede ver el Roots en la parte inferior con aletas de refrigeración en la carcasa para reducir la temperatura.

Una de las marcas que copió a Fiat con gran éxito fue Alfa

Romeo, marca de referencia en esa década con pilotos como Enzo Ferrari. El

nuevo P2 diseñado por el gran Vittorio Jano convirtió al constructor en campeón

del mundo del recién inaugurado Campeonato Mundial de Automóviles de 1925. El

motor de 8 cilindros en línea de casi 2 litros de cilindrada contaba con un

compresor Roots que dotaba al automóvil de 175 caballos en las últimas

versiones, alcanzando los 195 Km/h en el campeonato de 1925.

|

| Alfa Romeo P2 diseñado por Vittorio Jano con el mismo esquema de colocación de la sobrealimentación que el Fiat 805. |

La clave de este éxito yacía en el extra de potencia que

dotaba al motor la sobrealimentación, pero hay más…A pesar de tener algo menos

de cilindrada venció al también sobrealimentado Duesenberg Eight Speedway 122, ya

que contaba con un intercooler a la salida del Roots, en la parte baja del

motor, reduciendo así la temperatura de admisión e incrementando el rendimiento

del motor. Cierto es que la suspensión, el reparto de pesos, la destreza del conductor

y el destino en las carreras también es importante, pero ese tipo de aspectos

también marcan la diferencia y más aún cuando las marcas francesas Bugatti y

Delage se negaban a sobrealimentar sus motores en 1925. Al año siguiente

Bugatti gana el mundial con el Type 35 gracias a un compresor Roots.

La realidad es que esa reticencia por parte de los

constructores franceses a la sobrealimentación era extrapolable a otras marcas

como Bentley que veían en esta modernidad más desventajas que ventajas. Consideraban

también que una reducción de la cilindrada reducía el empaque y clase del

coche. Tal fue el cataclismo en la marca británica que uno de sus mejores

pilotos, Tim Birkin, optó por romper relaciones con Bentley Motors al negarse la

compañía a sobrealimentar el 4.5 litros. Como resultado, Birkin montó un taller

en Hertfordshire para colocar compresores Roots a estos coches bajo el nombre

de Bentley Blower. El volumétrico fue colocado por delante del radiador y unido

directamente al cigüeñal dotando al coche de una tendencia subviradora.

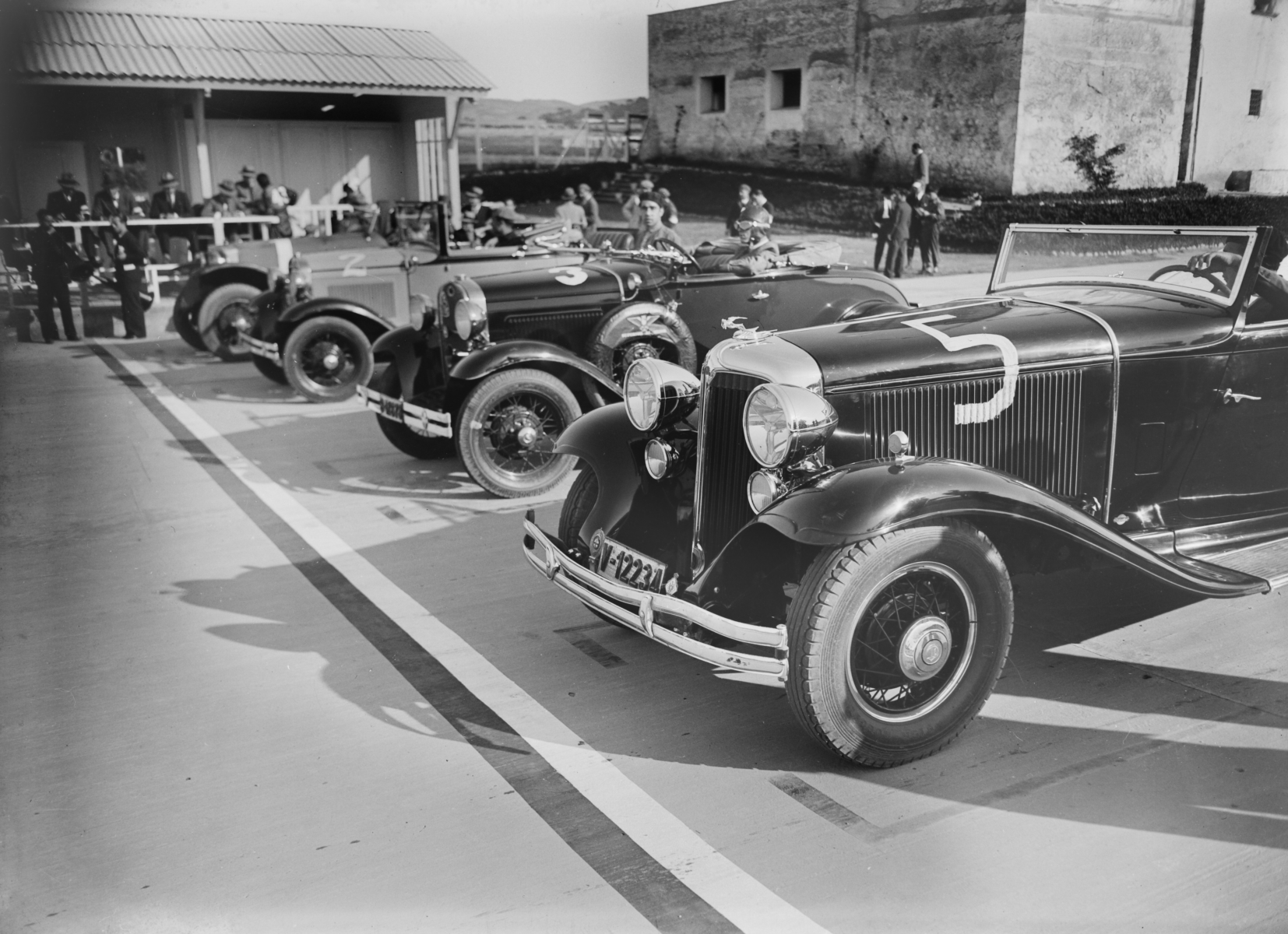

Referente a este último aspecto, otra de las marcas que apostaron por los compresores Roots fue Mercedes debido a la influencia del ingeniero Ferdinand Porsche proveniente de Austro-Daimler. Son muy conocidos los logros en competición de la recién creada Mercedes-Benz durante los años 30 con los SSK y SSKL gracias a Porsche, pero desde mi opinión el mayor éxito fue al romper con la estigmatización de que un coche de paseo y de la alta sociedad pudiese equipar sobrealimentación. Cierto es que Duesenberg o Cord en EEUU consiguieron esta gesta también, pero en Europa la clase alta era más conservadora y reacia a los cambios. La serie 500/540/580K de 1934 carrozada por Friedrich Geiger logró parapetar a la marca a un éxito abrumador entre la aristocracia europea y hasta el propio Hitler contó con limusinas 770K de 230 caballos y compresor Roots.

Evidentemente no todo eran flores…los nuevos Mercedes-Benz contaban con una carrocería muy pesada y sus motores de 8 cilindros en línea de hasta 5.8 litros necesitaban del compresor en cuestas pronunciadas para poder empujar el vehículo. El compresor, según el manual de usuario, solo estaba pensado para subir fuertes rampas y ayudar en el arranque. El Roots contaba con un depósito de gasolina adicional que al vaciarse no podía rellenarse con el depósito principal. A su vez, el volumétrico actuaba únicamente cuando el conductor pisaba a fondo el acelerador.

En esta primera etapa de análisis de los volumétricos, se ha

de decir que no todos los sistemas de sobrealimentación utilizaban compresores

Roots. La marca americana Duesenberg también sacó al mercado berlinas y coches

de competición con un sistema de compresión bastante raro mediante el empleo de

un compresor centrífugo cuyo rodete era movido por el cigüeñal. Este sistema

fue muy utilizado por la compañía en sus berlinas.

Duesenberg J-557 de 1935 con compresor centrífugo que puede verse en la imagen de la derecha. Este compresor era movido directamente por el cigüeñal a través de un eje, cuya carcasa protectora de color verde puede verse en la imagen. A los lados del compresor se encuentan los dos carburadores con sus filtros de aire. A pesar de utilizarse este tipo de sobrealimentación en otros modelos de la marca, finalmente se impuso el uso del compresor Roots ya que los volumétricos requieren menos par para aportar compresión tal y como se ha comentado anteriormente.

Por otro lado, la marca británica MG llegó a registrar

records de velocidad en los años 30 con su gama Magic Midget contando con

compresores de paletas para lograr mejorar el rendimiento volumétrico de sus

pequeños motores. El compresor iba colocado delante del radiador y comprimía el

aire de entrada para después introducirlo en el carburador. Este tipo de

disposición es conocida como soplado.

MG EX127 de 1933 basado en el MG K3 Magnette que contaba con un compresor de paletas Powerplus. A diferencia del K3, el EX127 montaba la sobrealimentación después del carburador tal y como puede verse en la foto de la izquierda. A la derecha un plano esquemático de una bomba de paletas empleada por MG.

Sin embargo, la colocación del compresor solía ser siempre

después del carburador en la mayoría de los casos. Esto es, que el volumétrico

comprimía mezcla no aire, este tipo de sobrealimentación es conocida como

aspiración. Esta apreciación carece de importancia en estas décadas, dado que los

vehículos eran conducidos por pilotos de carreras y los coches de calle que

llegaron a equipar volumétricos servían para ayudar al motor en situaciones de

demanda de alto par como subir una cuesta. Cuando en la segunda mitad del siglo

XX se popularice el uso del turbo entre los utilitarios esta apreciación

cobrará vital importancia y será tratada en detalle en el siguiente artículo de

análisis de la sobrealimentación después de la 2ª Guerra Mundial.